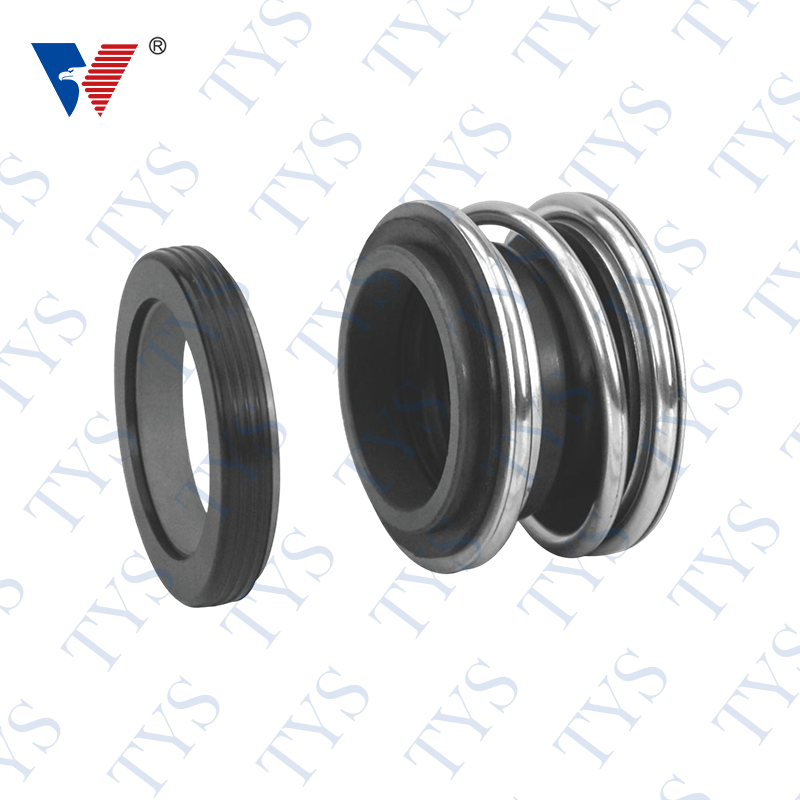

실리콘 카바이드 메카니컬 씰은 뛰어난 열전도율과 내마모성을 제공합니다.

실리콘 카바이드, 텅스텐 카바이드 기술 파라미터

| 안건 | 단위 | 모수 | |||

| SSIC | SSIC G | SSIC V | SSIC M | ||

| 볼륨 밀도 | g/cm | ≥3.10 | ≥2.80~3.05 | ≥2.95 | ≥2.70 |

| %다공도% | % | ≤0.2 | ≤0.5 | ≤5 | ≤5 |

| 경도 | HRA/HS | ≥92(HRA294) |

| ≥91(HRA294) |

|

| 굽힘 강도 | MPa | ≥400 | ≥190 | ≥150 | ≥120 |

| 탄성계수 | GPa | ≥418 | ≥350 | ≥325 | ≥195 |

| 압축 강도 | MPa | >2500 | >1600 | >1500 | >900 |

| 열팽창 계수 | 10/℃ | 4 | 3.0 | 2.6 | 2.5 |

| Sic의 내용 | % | ≥98 | ≥92 | ≥97.5 | ≥90 |

| 온도 | ℃ | 1400 | 1400 | 1400 | 1400 |

.png)